随着航空业的不断发展,复合材料越来越受到重视,使用的比例也越来越高。

碳纤维增强型树脂基复合材料由于具有比强度、比模量高,密度小等优点,使用范围最为广泛。

树脂基复合材料的缺陷类型:

复合材料内部主要以分层、脱粘、夹杂和孔隙4类缺陷为主。

分层、脱粘、夹杂为宏观缺陷,而孔隙为微观缺陷。这些缺陷的存在不仅破坏了材料的完整性袁同时降低了材料的力学性能。

下面主要研究孔隙的影响:

对于动态的力学性能来说就是一个应力集中点, 在反复载荷下会成为一个疲劳源。

对于静态的力学性能来说, 孔隙会造成材料内部疏松并使力学性能下降。

孔隙的特点:

孔隙的显著特点是:缺陷细微, 甚至小到100微米, 分布在树脂或树脂/纤维界面之间, 呈明显体积分布。由于孔隙尺寸小、数量多,弥散性高,不能像夹杂、脱粘等缺陷那样对超声波产生明显的反射信号,因而给其检测带来一定困难。

孔隙的主要无损检测方法:

目前,超声检测法已成为国际上检测复合材料孔隙率的主要方法。有4种超声检测法:衰减法、声速法、声阻抗法以及对比试块法进行比较。

复合材料中的孔隙是声波的散射体, 孔隙的含量与超声衰减存在着对应关系。可以利用超声衰减可以表征复合材料中孔隙率的大小。

现在在业内,超声波衰减法检测树脂基复合材料内部的孔隙率应用最多。

具体使用的检测技术是:水浸聚焦超声波成像检测。

超声衰减与孔隙率的关系:

业内有关学者已经研究证明:

复合材料, 超声衰减与实际孔隙率有良好的对应关系, 随着复合材料中孔隙率的增大,超声强度的衰减也随之增大, 并呈一定的线性关系,当孔隙率增至3% 时, 超声衰减了大约20dB。

下面给出一个具体的检测案例:

超声波成像系统的参数设置

探头参数:

15MHz频率, 0.25英寸晶片,0.5英寸焦距

扫描速度(探头移动速度):

X轴:120mm/s, Y轴:120mm/s

扫描步长:0.2mm

样品1的检测结果:

图1 样品1照片

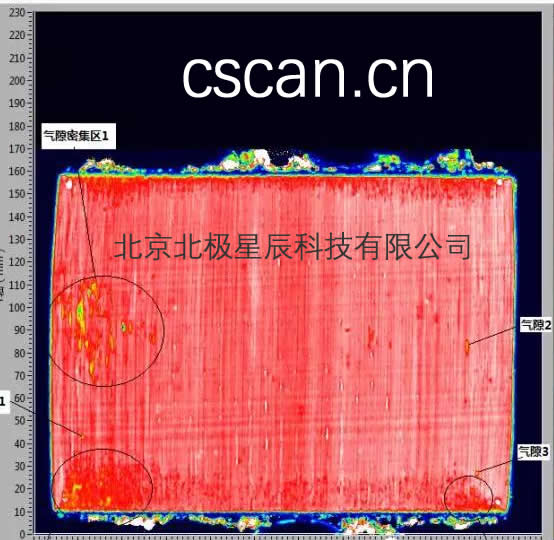

图2 样品1在C扫描图中的气隙分布

图3 样品1在虚拟垂直切割D扫描图中的气隙分布

图4 样品1的2色图(中间蓝色表示气隙分布状况,与全彩图是一致的)

检测结果说明:

检测精度:上图采用0.2mm的检测步长,每个像素代表尺寸为0.2mm X 0.2mm。

发现了3个气隙的密集分布区和3个单独的气隙团。

气隙密集分布区1:分布面积大,多个连接到一起的气隙团尺寸非常大。

气隙密集分布区2:分布面积大,多个连接到一起的气隙团尺寸比较大。

气隙密集分布区3:分布面积小。

3个单独的气隙团中,气隙2比较大。

D扫描图(在C扫描图中某一需要看的位置,进行垂直方向的虚拟切割)给出了Y方向的剖面图,这个图可以和金相照片进行比对。

2色图:是用可以接受的最小气隙的回波幅度作为阈值,绘制出气隙分布状况。

建议:如果要建立C扫图像中气隙尺寸与实际尺寸的准确对应关系,可以进行多个样品超声C扫描,然后切割打磨,做金相分析,把金相照片和超声C扫描比对,积累数据建立准确的尺寸关系。

样品2的检测结果:

图5 样品2的坐标关系

图6 样品2在C扫描图中的气隙分布

图7 样品2在虚拟水平切割B扫描图中的气隙分布

图8 样品2的2色图(中间蓝色表示气隙分布状况,与全彩图是一致的)

检测结果说明:

检测精度:上图采用0.2mm的检测步长,每个像素代表尺寸为0.2mm X 0.2mm。

发现了2个气隙的密集分布区。

气隙密集分布区1:分布面积大,多个连接到一起的气隙团尺寸非常大。

气隙密集分布区2:分布面积小,2个气隙团尺寸比较大。

B扫描图(在C扫描图中某一需要看的位置,进行水平方向的虚拟切割)给出了X方向的剖面图,这个图可以和金相照片进行比对。

2色图:是用可以接受的最小气隙的回波幅度作为阈值,绘制出气隙分布状况。

建议:如果要建立C扫图像中气隙尺寸与实际尺寸的准确对应关系,可以进行多个样品超声C扫描,然后切割打磨,做金相分析,把金相照片和超声C扫描比对,积累数据建立准确的尺寸关系。